LA REGENERACIÓN DE LAS AGUAS RESIDUALES TEXTILES Y SU REUSO PARA NUEVAS PRODUCCCIONES, A TRAVÉS DE UN NUEVO SISTEMA BIOLÓGICO AEROBIO, EL AEMBBR-MBR®

La situación actual de sequía y cambio climático que se viene arrastrando a lo largo de los últimos años, imponen la aparición de innovadoras soluciones para la industria que permitan la reutilización de sus aguas residuales en nuevos procesos productivos. Esta solución se llama sistema AEMBBR-MBR®. Esta nueva tecnología sin uso de reactivos, es decir sin tratamiento físico químico, mejora ampliamente cualquier sistema de depuración, regeneración y reutilización de aguas residuales Industriales conocidas hasta el momento.

BIOLOGÍA Y FILTRACIÓN, S.L. (BIO-FIL®) en colaboración con el INTEXTER (UPC), han desarrollado una tecnología para el tratamiento de aguas residuales Industriales con alta carga orgánica y color, en este caso se trataron aguas de una industria téxtil, de tintura y acabados, pero el sistema es extensible a otros sectores con un alto consumo de agua, como es la industria papelera, metalúrgica, alimentaria, etc, salvo en pequeñas excepciones que se mencionan en el capítulo de conclusiones. El resultado ha revelado que su reutilización en nuevos procesos productivos es posible y destaca que no son necesarios los procesos físico químicos para llegar a este fin.

Este sistema ha sido registrado en la oficina Española de Patentes y Marcas a nombre del ingeniero Josep Mª García Coloma y del Profesor de la UPC Martí Crespi Rosell. Registro PCT/ES2021/070079 en fecha 2 de febrero del 2021.

El sistema AEMBBR-MBR®. permite aumentar la capacidad de tratamiento biológico de cualquier planta que se haya quedado obsoleta para los requerimientos actuales de calidad del agua tratada, para aumentar su capacidad de tratamiento o para reutilizarla en sucesivos procesos de producción.

1.- LA INDUSTRIA TÉXTIL Y EL CONSUMO DE AGUA

Dentro de los sectores industriales, la industria textil es el cuarto sector con mayor consumo de agua.

Los volúmenes de agua utilizados en la industria textil varian según su segmento de actividad.

|

PROCESO |

CONSUMO EN LITROS AGUA/1000 KG PRODUCTO |

|

ENCOLADO |

500-8.200 |

|

DESENCOLADO |

2.500-21.000 |

|

DECAPADO |

20.000-45.000 |

|

BLANQUEADO |

2.500-25.000 |

|

MERCERIZADO |

17.000-30.000 |

|

TINTADO |

10.000-300.000 |

|

ESTAMPADO |

8.000-16.000 |

La búsqueda de tecnologías efectivas y respetuosas con el medio ambiente es un desafío para la industria en general

Las aguas residuales textiles son una mezcla de muchos compuestos diferentes como fibra o pelusa, los cuales se separan físicamente mediante un cribado. El resto de los componentes en los vertidos son: lubricantes, biocidas, compuestos antiestáticos, peróxido de hidrógeno, silicato sódico, estabilizadores de pH, hidróxido sódico, detergentes, colorantes, cera, disolventes, etc, son los causantes de la contaminación orgánica. Las substancias eliminadas en el pretratamiento, representan alrededor del 45% de la contaminación, el resto de contaminantes en las aguas del proceso de teñido y lavado representan alrededor del 50% – 55%

Los diversos productos que entran en los procesos textiles, que al final se encuentran en las aguas residuales depende del tipo de proceso que la industria practica y pueden acabar en el alcantarillado municipal, a ríos o lagos deteriorando el medio ambiente.

1.1.- VOLUMEN DE CONTAMINACIÓN QUE GENERA LA ACTIVIDAD TEXTIL SEGÚN SU ACTIVIDAD

| TIPO DE ACTIVIDAD | HILO | MADEJA | TEJIDO DE ALGODÓN | ALGODÓN DE PUNTO | LANA | ESTAMPACIÓN |

| pH | 5-12 | 6-10 | 8-12 | 6-11 | 6-8 | 7-10 |

| SS mg/L | 50-150 | 50-150 | 50-300 | 50-150 | 100-150 | 200-600 |

| DQO/mg/L | 500-900 | 4000-7000 | 1000-3000 | 800-1300 | 300-1000 | 2000-4000 |

| DBO/mg/L | 150-350 | 1200-2200 | 300-1000 | 200-450 | 100-400 | 500-1500 |

| Color; unid Pt-CO | 300-1000 | 300-1000 | 300-3000 | 100-1000 | 200-1500 | 1000-6000 |

| Toxicidad equitox/m3 | 3-10 | 3-10 | 4-15 | 4-10 | 5-25 | variable |

| Ratio (L.eff/Kg fibra) | 10-80 | 100-300 | 8-120 | 100-300 | variable |

2.- EL ÉXITO DEL SISTEMA BIOLÓGICO AVANZADO AEMBBR-MBR®

2.1.- AEMBBR-MBR®, EN QUE CONSISTE A GRANDES RASGOS

El sistema AEMBBR-MBR®, consiste en la unión de los dos sistemas biológicos MBBR y MBR, ampliamente reconocidos por sus éxitos trabajando separadamente.

El sistema AEMBBR-MBR®, consiste en la unión de los dos sistemas biológicos MBBR y MBR, ampliamente reconocidos por sus éxitos trabajando separadamente.

El proceso propiamente empieza con un reactor anaerobio donde se producirá la desnitrificación, está equipado con un agitador de baja velocidad y portadores de biomasa fija.

- El sistema debe disponer de una homogeneización con regulación de pH.

- El agua llega a la planta mediante un bombeo procedente de la homo al reactor anóxico.

- Seguidamente el agua pasa por rebose al reactor aerobio, fase MBBR, donde se elimina gran parte de la DBO.

- Finalmente pasa por vasos comunicantes a la fase de ultrafiltración MBR, donde se produce la nitrificación .

- El agua se ultrafiltra pasando al depósito de reserva para su reuso, mientras el lodo queda retenido por las membranas.

- Desde la zona de membranas (nitrificación, se realiza una recirculación al reactor anóxico para la anóxico)

Ambos reactores se fusionan en uno solo.

PLANTA DE DEMOSTRACIÓN: funcionamiento del sistema AEMBBR-MBR®

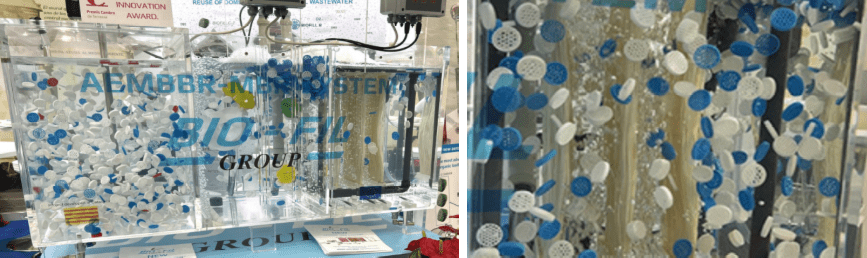

Vista de una la planta de demostración con agua limpia y vista de la sección MBR incluyendo bioportadores.

3.- CONCEPTOS BÁSICOS de los sistemas MBBR y MBR

3.1.-SISTEMA DE LECHO FLUIDIZADO (MBBR)

El sistema MBBR de lecho fluidizado o de biopelícula adherida, consiste en incorporar al sistema de biomasa en suspensión cuerpos de relleno plásticos (bioportadores) fabricados por inyección o extrusión, con alta superficie específica (relación superficie/volumen) y bajo peso, Sobre él se deposita la biomasa (colonias de bacterias), aunque en el sistema se mantiene también una concentración de biomasa en suspensión LMSS (2-2,5 g/L.)

Los bioportadores BIOFILL®, están fabricados por materiales plásticos recuperados de gran calidad, salvo peticiones expresas del cliente y en su uso no se descomponen desprendiendo microplásticos.

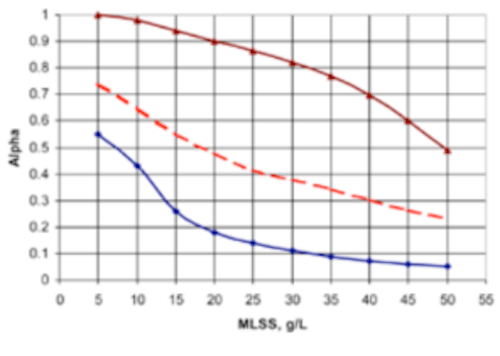

Las colonias de bacterias con el tiempo envejecen, se vuelven frágiles y mueren, disminuyen su viscosidad y se desprenden de los bioportadores. Este fenómeno favorece la transferencia de oxígeno aumentando el factor ALPHA (α) y manteniéndolo alto, en consecuencia se consigue menor consumo eléctrico. Ver en la gráfica adjunta.

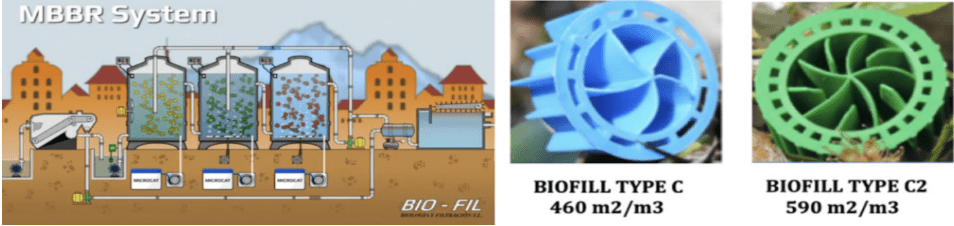

3.1.1.-ESQUEMA DE FUNCIONAMIENTO DE UN SISTEMA MBBR Y BIOPORTADORES

Pretratamiento y homogeneización.

Reactor anóxico para los casos de eliminación de compuestos nitrogenados.

Reactor para la eliminación de la DBO.

Reactor de nitrificación.

Flotador DAF para la separación efectiva de fases.

En los tres reactores se instalan bioportadores de biomasa de los tipos BIOFILL C y BIOFILL C-2 en una proporción del 50 % en total respecto al volumen útil de los reactores (dependiendo de las necesidades esta relación puede variar a conveniencia entre el 35 y el 65%) .

Vista de la planta de demostración con los bioportadores funcionando y bioportadores con biomasa

- Fabricación de la materia prima

- Relleno plástico tipo C | C-2 | C-3 BIOFILL®

- Rellenos plásticos BIOFILL®

- Fabricación de BIOFILL® C

El principal problema del sistema MBBR, es la decantación de lodos. Una decantación clásica no es eficiente debido a la viscosidad y poco peso del fango, necesita una pequeña cantidad de coagulante para una buena clarificación.

Decantación sin coagulante

Decantación sin coagulante

Decantación con coagulante

Decantación con coagulante

En la imagen de la izquierda vemos el agua tratada mediante MBBR e intento de decantación en un decantador convencional sin coagulante

En la imagen de la derecha con una ligera adición de coagulante en el reactor biológico.

3.1.2.- VENTAJAS DEL SISTEMA MBBR

- Puede tratar aguas residuales con cargas 30-40 veces superiores a la capacidad LA (lodos activos).

- El consumo eléctrico puede disminuir entre 30-50 veces a LA.

3.2.- SISTEMA BIOREACTOR DE MEMBRANAS (MBR)

El sistema MBR o biorreactor de membranas consiste en introducir un conjunto de membranas de ultrafiltración (UF) en un sistema de lecho en suspensión, sin ningún tipo de soporte para la biomasa. En este proyecto las membranas utilizadas tenían un poro de 0,03 μm.

3.2.1.- Clasificación de las membranas según el tamaño de poro y elementos a retener

| Membranas | Tamaño poro μm | Materiales retenidos |

| Microfiltración | > 0,01 | Grandes coloides, bacterias |

| Ultrafiltración | 0,005 – 0,01 | Macromoléculas, proteínas |

| Nanofiltración | 0,001-0,005 | Sales multivalentes |

| Osmosis inversa | <0,001 | Sales monovalentes |

Los beneficios de este sistema son superiores al sistema MBBR en lo que se refiere al sistema biológico ya que se elimina el decantador secundario, o cualquier otro sistema físico. Las membranas son el elemento separador de las dos fases. La calidad del efluente es extraordinaria debido a la edad elevada del fango. Esta circunstancia permite una profunda degradación de la materia orgánica, es la condición imprescindible para la reutilización del agua tratada en futuros procesos productivos.

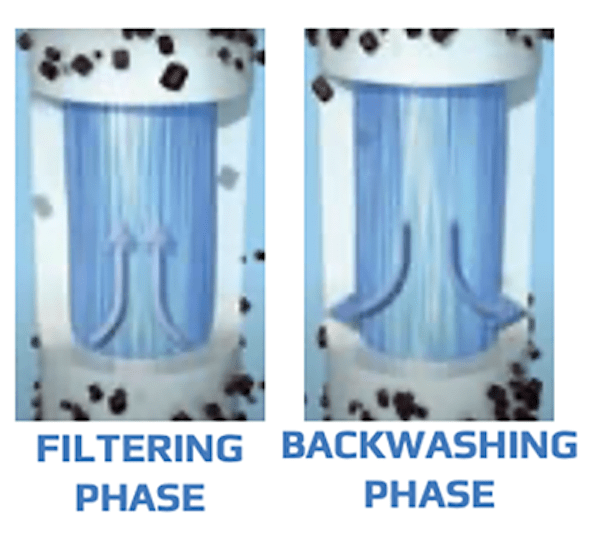

3.2.2.- FILTRADO Y CONTRALAVADO DE LAS MEMBRANAS

Rack de membranas del piloto

Membrana

Secuencia de filtrado y limpiado de membranas

Funcionamiento de filtrado de las membranas:

Una bomba exterior de doble efecto primero filtra por una succión que obliga al líquido a penetrar en su interior y a salir por los extremos de cada membrana, mientras que el lodo queda retenido en el exterior por diferencia de tamaño entre el poro de la membrana y la molécula de fango como se ve en la imagen 3 FILTERING PHASE. El filtrado pasa a un depósito de reserva para su reuso y contralavado.

Contralavado. Las membranas no son rígidas y su diámetro es parecido al de un cabello y su sección es como se ve en la segunda foto. Las burbujas de los difusores las hacen mover sacudiéndolas. Este movimiento de las membranas hace que las partículas más gruesas adheridas a ellas se desprendan. Las partículas más finas que puedan quedarse adheridas sobre el poro, se desprenden mediante el contralavado.

La bomba de filtrado, invierte su sentido generando una sobre presión en el interior de las membranas, que dilata las poros. El agua filtrada pasa por el interior de la membrana y expulsa el agua junto con las partículas retenidas. Esta operación se realiza automáticamente como se ve en la imagen imagen 3 BACKWASHING PHASE. Solo si la membrana no llega a recuperar su capacidad de filtrado, se substituye.

Ciclo de filtrado y limpieza es regulable según el ensuciamiento; este se mide mediante un indicativo de presión de la membrana o por el caudal de filtrado. El ciclo normal en la planta de demostración fue de 30 minutos de filtrado versus 35 segundos de contralavado.

Velocidad de filtración puede ser hasta 15 l/ m2 de membrana/h, lo normal es de entre 10-12 l/m2 de membrana/h.

3.2.3.-VENTAJAS DEL SISTEMA MBR sobre otros sistemas

- Mejora de la calidad de los efluentes

- Capacidad de desinfección eficiente (retiene todas las bacterias y el 50 % de virus)

- Menor necesidad de espacio

- Mayor carga volumétrica

- Mínima producción de lodos

- Menor tiempo de puesta en marcha

- Bajo requerimiento de mano de obra para operación y mantenimiento

4.- SISTEMA AEMBBR-MBR®

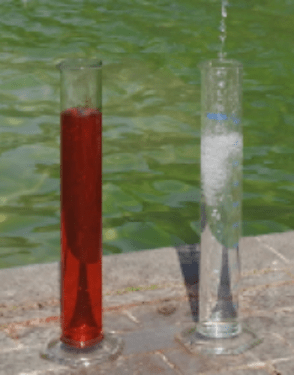

El sistema AEMBBR-MBR®. consiste en el tratamiento de las aguas residuales a través de los dos sistemas anteriormente descritos de forma continua permitiendo alcanzar una calidad de agua pràcticament igual a la de aporte inicial y en conseguencia permitir usarla para nuevos procesos productivos con iguales resultados.

Este sistema se utilizó en ensayos en planta piloto en un laboratorio móvil instalado en la planta depuradora de Manresa, como hemos visto al inicio con la colaboración de técnicos y profesores de la UPC, paralelamente se realizó otro ensayo en los Laboratorios de la Generalitat, donde se obtuvieron idénticos resultados tiñiendo tejidos de tonos claros, medios y oscuros. En esta ocasión el estudio se llevo a cabo por parte de la llicenciada Chuefei Hang con el cual obtuvo el titulo de Doctora.

4.1.- JUSTIFICACIÓN DE LOS RESULTADOS OPERATIVOS DEL SISTEMA AEMBBR-MBR®

| DATOS DE PARTIDA | VALOR | CALIDAD DEL EFLUENTE | VALOR |

| pH | 8,6 | pH | 8 |

| DQO mg/L | 2000 | DQO mg/L | 350 |

| DBO mg/L | 400 | DBO mg/L | <10 |

| TSS ng/L | 940 | TSS ng/L | 5 |

| TN mg/L | 54 | TN mg/L | 5 |

| TP mg/L | 11 | TP mg/L | – |

| Color PT-Co/L | 700 | Color PT-Co/L | Incolora |

| Conductividad μS/cm2 | Conductividad μS/cm2 | 300 |

4.2.- COSTES OPERATIVOS CON EL SISTEMA AEMBBR-MBR® EN AGUAS RESIDUALES TEXTILES

Los costes operativos encontrados en el desarrollo del nuevo proceso en la planta piloto AEMBBR-MBR® tratando un caudal de 1 m3/dia de aguas residuales de una industria textil de tintura y acabados, son los siguientes:

| CONCEPTO | UNIDAD | CANTIDAD – PRECIO UNIT. | COSTE €/m3 |

| Electricidad | €/m3 | 0,48 €/kw | 0,0897 |

| Decoloración | Kg/m3 | 0,1 €/Kg | 0,185 |

| Generación lodos | Kg/m3 | 0,29 €/Kg | 0,004582 |

| Descarga de agua | |||

| Materia orgánica | Kg/m3 | 0,23 €/m3 | 0,23045 |

| TSS | Kg/m3 | 0,24 €/m3 | 0,120 |

| N (sin desnitrif) | Kg/m3 | 0,009 €/m3 | 0,00685 |

| P | Kg/m3 | 0,002 €/m3 | 0,00340 |

| Conductividad | S/cm | 0,0060 €/m3 | 0,04772 |

| Suma | 0,68321 | ||

| Ratio de seguridad 1,5 | |||

| COSTE TOTAL €/M3 | 1,02482 |

El estudio comparativo entre los sistemas LA tratando efluentes textiles y el sistema AEMBBR-MBR® mostró las tasas de reducción de contaminantes orgánicos y de color:

4.3.-VENTAJAS DEL SISTEMA AEMBBR-MBR® sobre otros sistemas

- Sistema AEMBBR-MBR® reducción DQO : entre 89-94 %

- Sistema lodos activos, reducción DQO : entre 54-70 %

- Sistema AEMBMBR®, eliminación del color : 91% – 97%

- Sistema de lodos activos, eliminación del color : 28 %

- Sistema AEMBBR-MBR® reducción TRH : 1 dia

- Sistema de lodos activos, tiempo TRH : 2 días

- Sistema AEMBBR-MBR® reducción de lodos : 50-70 %

La calidad del permeado estuvo siempre libre de sólidos en suspensión o turbidez, < 3 NTU

5.-CONCLUSIONES

| Caudal máximo tratado | : | 1,5m3/d |

| Ahorro de energía | : | 35 – 50 % |

| Ahorro de superficie | : | 50 % o doble capacidad de tratamiento |

| Ahorro de decolorantes | : | No es necesario utilizarlos |

| Calidad del agua | : | Totalmente reutilizable para nuevos procesos de tintura |

Proceso de tintura

Agua residual generada

Agua regenerada

Comparación

NOTAS

- Estas conclusiones no son válidas para procesos de tintura con colorantes reactivos que usan sal (NaCl).

- Las aguas residuales de procesos de estampación únicos necesitan tiempos de retención mucho más elevados, debido a su muy baja DBO ( 100 mg/L) y alta concentración en N 400 mg/L). Cada caso debe ser estudiado por separado.

- Simultáneamente a este proyecto se desarrolló otro para la mejora de plantas depuradoras de aguas residuales de procedencia domésticas para obtener agua de calidad reusable, El desarrollo de este otro proyecto será motivo de otro artículo por separado.

- La duración de todo el proyecto fue de 30 meses y el coste total de 327 mil Euros de los cuales un 33% fueron financiados a fondo perdido por la UE.

6.-RECONOCIMIENTOS

El desarrollo de esta tecnología mereció el premio a la innovación por parte de la Cámara de Comercio de Terrassa del año 2022 y premio a la economía circular 2023 por parte de AMEC.

7.- AGRADECIMIENTOS.

- Al Profesor D. Martí Crespi Rosell, co-ideólogo del nuevo proceso AEMBBR-MBR®

- A los profesores de la UPC, Dra. Mercedes Vilaseca y Dr. Victor Lopez.

- A la Cambra de Comerç de Terrassa y AMEC por los reconocimientos otorgados.